压力机(包括剪切机)是危险性较大的机械,从劳动安全卫生角度看,压力加工的危险因素有:

- 机械危险(危险性最大,可能导致冲压事故)

- 电气危险

- 热危险

- 噪声振动危险(对作业环境的影响很大)

- 材料和物质危险

- 违反安全人机学原则导致危险等

冲压事故分析

(1)冲压事故的共同点

- 危险状态:滑块做上下往复直线运动。

- 危险区域:冲模的垂直投影面的范围的模口区。

- 危险时间:模具的相对距离变小至闭合的阶段。

- 危险事件:手臂在危险空间发生挤压和剪切。

(2)冲压事故的原因

- 工艺原因

- 冲压操作简单,动作单一

- 作业频率高

- 冲压机械噪声和振动大

- 人的手脚配合不一致或多人操作动作不协调

- 设备原因

冲压事故多发生在机器处于正常的状态,冲压作业正常进行中,但可能发生在冲床设备的非正常状态:

- 离合器或制动器元件缺陷、故障或破坏。

- 电气元件失效造成滑块运动失控形成连冲。

- 模具设计不合理引发事故。

冲压机安全技术措施(安全对策)

(一)设备结构和操作

(1)消减冲模危险区(设计安全模具)

- 减少上、下模非工作部分的接触面。

- 当冲模闭合时,从下模座上平面至上模座下平面的最小距离应大于60mm。

- 手工给料时,在冲模相应部位应开设避免压手的空手槽。

(2)设置滑块小行程。

(3)提高送取料的机械化和自动化水平。

(二)操作控制系统

操作控制系统有离合器、制动器和脚踏或手操作装置。

离合器与制动器工作异常,会导致滑块运动失去控制,因此制动器和离合器是操纵曲柄连杆机构的关键控制装置。

- 刚性离合器:只能使滑块停止在上死点。

- 摩擦离合器:可使滑块停在行程任意点。

操作控制系统在设计时应保证的内容有:

- 宜用离合器-制动器组合结构,避免二者同时结合。

- 制动器和离合器设计时应保证任一零件的失效,不能使其他零件快速产生危险的联锁失效。

- 气动液压失灵离合器立即脱开,制动器立即制动。

- 机械压力机上禁止使用带式制动器来停止滑块。

- 脚踏操作与双手操作规范应具有联锁控制。

- 在离合器、制动器控制系统中,须有急停按钮。急停按钮停止动作应优先于其他控制装置。

(三)安全防护装置

安全防护装置应具备以下安全功能之一:

- 滑块运行期间,人体的任一部分不能进入工作危险区。

- 滑块向下行程期间,人体的任一部分不能进入工作危险区。

- 滑块向下行程期间,人体的任一部分进入危险区之前,滑块能停止下行程或超过下死点。

安全防护装置分为安全保护装置和安全保护控制装置。

- 安全保护装置:活动、固定式栅栏、推手式、拉手式。

- 安全保护控制装置:双手操作式、光电感应保护装置。

【注1】压力机工作过程中需要从多个侧面接触危险区域,应为各侧面安装提供相同等级的安全防护装置。

【注2】危险区开口小于6mm的可不配置安全防护装置。

(1)固定式封闭防护装置

- 防护装置应牢固固定,不用专门工具不能拆除。

- 固定防护装置的安全距离应符合规范标准的要求。

- 联锁式防护装置只有在活动护栏门关闭后才能启动工作行程。

(2)双手操作式安全保护控制装置

双手操作式安全装置的工作原理是将滑块的下行程与双手的限制联系起来,必须符合以下要求:

- 双手操作原则

- 必须双手同时按操纵器,离合器才能接合滑块下行程。

- 下行程时松开任一按钮,滑块立即停止或超过下死点。

- 重新启动原则

- 对于被中断的操作控制需要恢复以前,应先松开全部按钮,然后再双手按压后方才能恢复运行。

- 最小安全距离的原则

- 安全距离是指操纵器的按钮或手柄到压力机危险线的最短直线距离。

- 操纵器的装配要求

- 两个操纵器的内缘装配距离至少相隔260mm。

- 为防止意外触动,按钮不得凸出台面或加以遮盖。

- 多人协同配合操作的要求

- 为每位操作者配置双手操纵装置,只有全部操作者协同操作双手操作装置时,滑块才能启动运行。

【注】双手操作式安全装置只能保护使用该装置的操作者。

(2)光电保护装置

通过由投光器和接收器二者之间形成光幕将危险区包围,或将光幕设在通往危险区的必经之路上。

光电保护装置应满足以下功能:

- 保护范围

- 保护高度不低于滑块最大行程与装模高度调节量之和。

- 保护长度应能覆盖操作危险区。

- 自保功能(自锁功能)

- 即使人体撤出恢复通光,装置仍保持遮光状态,滑块不能恢复运行,必须按动复位按钮重启。

- 回程不保护功能

- 滑块回程时,即滑块上行程时装置不起作用。

- 在此期间即使保护幕被破坏,滑块也不停止运行。

- 自检功能

- 光电保护装置可对自身发生的故障进行检查和控制,使滑块处于停止状态,在故障排除以前不能恢复运行。

- 响应时间与安全距离

- 响应时间:装置的响应时间不得超过20ms。

- 安全距离:从保护幕到模口危险区的最小安全距离。

- 抗干扰性

(3)拉(推或拨)手式安全装置

机械式装置,用于防止双手误入或将双手移除危险区。

(四)其他防护措施

- 安全操作附件

- 在压力机主机以外,为用户安全操作额外提供的手用操作工具,是安全操作的辅助手段,代替人手伸进危险区,不能取代安全装置。

- 紧急停止按钮

- 急停按钮在供电中断时,应以不大于0.2s的时间快速制动。

- 有多个操作点时,各操作点上一般均应有紧急停止按钮。

- 超载保护装置

- 安全支撑装置

- 安全监控显示装置

- 防松措施

- 解救被困人员

剪板机安全技术措施

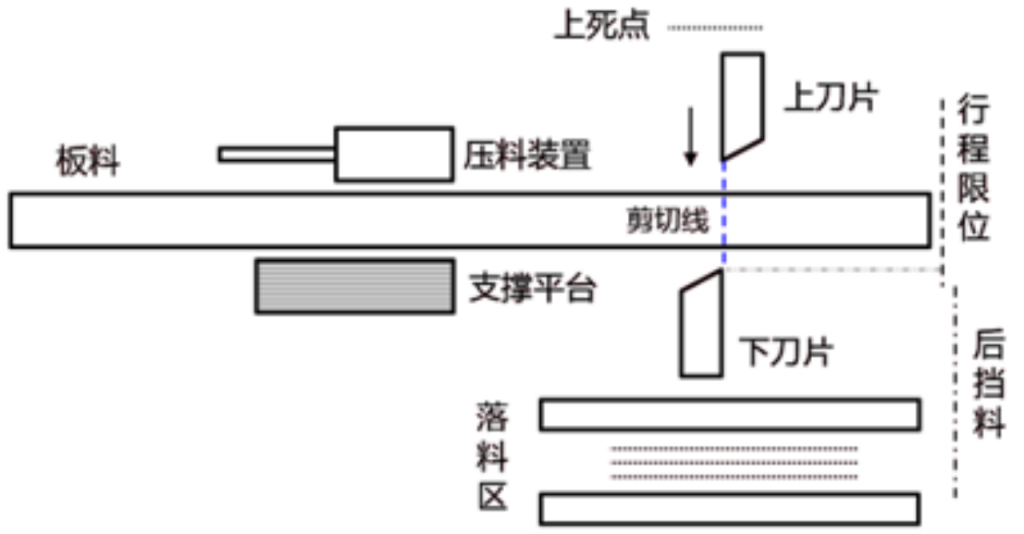

剪板机借助于固定在刀架上的上刀片与固定在工作台上的下刀片作相对往复运动,从而使板材按所需的尺寸断裂分离。

(一)设备结构

- 压料装置应确保剪切前将剪切材料压紧,压紧后的板料在剪切时不能移动。

- 安装在刀架上的刀片应固定牢靠,不能仅靠摩擦安装固定。

- 剪板机上的所有紧固件应紧固,并应采取放松措施。

- 在使用剪板机时,剪板机后部落料危险区域一般应设置阻挡装置。如果剪板机配备了可调的前托料和后挡料,即使配备了后托料,后档料和前托料不能将其调整到刀口下方。

- 剪板机配有激光器(指示剪切线)应符合安全标准的规定。

(二)控制系统

- 剪板机应有单次循环模式。

- 应根据剪板机自身的结构性能特点,设置安全监督控制装置。

- 剪板机必须设置紧急停止按钮,一般应在剪板机的前面和后面分别设置。

(三)防护措施

(1)固定式防护装置

- 应防止通过工作台上的沟槽和压料装置进入危险区。

- 固定式防护装置不应阻挡看清剪切线。

(2)联锁防护装置或与固定式防护装置的组合

- 联锁防护装置处于打开位置,任何危险运动都应停止运行。

- 不带防护锁的联锁防护装置应安装在操作者伤害发生前且没有足够时间进入危险区域的位置。

- 安全距离按剪板机总响应时间和操作者速度确定。

(3)光电保护装置

- 确保只能从光电保护装置的检测区进入危险区。

- 可能从侧面进入的应提供附加安全防护装置;

- 可能从后面进入的,安装在剪板机后部的光电保护装置,应允许剪切后的板料移动到安全位置。

- 人体任一部分引起光电保护装置动作,任何危险动作应停止。

- 复位装置应放置在可以清楚观察危险区域的位置。每个检测区域严禁安装多个复位装置,如果后面由光电保护装置防护,每个监测区域应安装一个复位装置。