一、常用储罐简介

(一)立式拱顶罐:带弧形的灌顶、圆筒形罐壁及平罐底组成。罐顶以下的气相空间大,油品的蒸发损耗会加大,立式拱顶罐不宜储存挥发性较高的化学品,适宜于储存挥发性较低的化学品。

(二)外浮顶罐:带有浮顶、上部敞口的立式圆筒形罐。它利用浮顶把液面和大气隔开,因而大大减少了化学品的蒸发损耗。广泛应用于储存原油、汽油和其他易挥发油。

(三)内浮顶罐:装有浮顶的拱顶罐。它兼具拱顶罐防雨、防尘和浮顶罐降低蒸发损耗的优点,因而在化工企业中多用于储存航空汽油、汽油、溶剂油、甲醇、MTBE等品质较高的易挥发油品。

(四)卧罐:卧式圆筒形储罐。与立式圆筒形储罐相比,卧式罐的容量小,承压能力范围大,广泛被用作各种生产过程中的工艺容器。

(五)球罐:一种压力储罐,在化工企业中被广泛应用于储存液化气体和其他低沸点油品。

二、化学品储存设施的选用

(1)液化烃、可燃液体的火灾危险性分类

| 名称 | 类别 | 特征 | |

|---|---|---|---|

| 液化烃 | 甲 | A | 15°C时的蒸气压力>0.1MPa的烃类液体及其他类似的液体 |

| 可燃液体 | B | 甲A类以外,闪点<28°C | |

| 乙 | A | 28°C≤闪点≤45°C | |

| B | 45°C<闪点<60°C | ||

| 丙 | A | 60°C≤闪点≤120°C | |

| B | 闪点>120°C | ||

(2)储罐应地上露天设置,有特殊要求的采取埋地方式设置。

(3)易燃和可燃液体储罐应采用钢制储罐。

(4)固定顶储罐的直径不应大于48m。

(5)外浮顶罐应选用钢制单盘或双盘式浮顶;直径>48m的内浮顶储罐,应选用钢制单盘式或双盘式内浮顶。内浮顶储罐应采用金属内浮顶且不得采用浅盘式或敞口隔仓式内浮顶。

(6)储存I、II级毒性液体的内浮顶储罐和直径>40m的储存甲B、乙A类液体的内浮顶储罐,不得采用易熔材料制作的内浮顶。

化学介质依据其与人接触的毒性危害指标划分为:极度危害介质(I级)、高度危害介质(II级)、中度危害介质(III级)、轻度危害介质(IV级)。

(7)储存I、II级毒性的甲B、乙A类液体储罐的单罐容量不应大于5000m3,且应设置氮封保护系统。

(8)储罐其他选用要求

- 常压储罐:设计压力小于或等于6.9kPa(罐顶表压)的储罐。

- 低压储罐:设计压力大于6.9kPa且小于0.1MPa的储罐。

- 压力储罐:设计压力大于或等于0.1MPa(罐顶表压)的储罐。

| 储存介质(液体) | 储罐选型 |

|---|---|

| 甲A类(液化烃常温储存) | 压力罐 |

| 甲B类(低沸——储存沸点<45℃或在37.8℃时饱和蒸气压>88kPa) | 压力罐、低压罐或(降温储存)常压罐 |

| 甲B类(高沸——储存沸点≥45℃或在37.8℃时饱和蒸气压≤88kPa)、乙A类 | 浮顶罐 |

| 乙B和丙类 | 浮顶罐、固定顶罐和(容量≤100m3的储罐)卧式罐 |

| 酸类、碱类 | 固定顶储罐或卧式储罐 |

三、储罐附件

(一)储罐一般附件

- 扶梯和栏杆

- 人孔

- 透光孔(采光孔):供储罐清洗或检修时采光和通风。

- 量油孔:为检尺、测温、取样,安装在罐顶平台附近。

- 脱水管(放水管):排除罐内水杂质和清除罐底污油残渣。

- 泡沫发生器:安装于储罐顶层圈板上用来产生空气泡沫的装置。每个储罐设置不少于2个。

- 接地线:消除储罐静电的装置。

储罐进液不得采用喷溅方式。甲B、乙、丙A类液体储罐的进液管从储罐上部接入时,进液管应延伸到储罐的底部。

(二)轻质油储罐专用附件

轻质油(包括汽油、煤油、柴油等)属黏度小、质量轻、易挥发的油品,盛装这类油品的储罐,都装有符合它们特性并满足生产和安全需要的各种储罐专用附件。

(1)储罐呼吸阀。呼吸阀主要用来减少产品的蒸发损耗,并保证罐内气体压力在一定范围内正常运行。当罐内的压力达到储罐设计的允许压力时,压力阀开启,气体从罐内排至大气,当罐内的压力降至允许的真空度时,真空阀开启,外界空气进入储罐内。

(2)液压安全阀。为提高储罐更大安全使用性能的重要部件,它的工作压力比机械呼吸阀要高出 5%∽10% ,额定通气量和机械呼吸阀一致。当机械呼吸阀因阀盘锈蚀或卡住失效时代替呼吸阀,起到安全密封和防止损坏的作用。

(3)阻火器。又称储罐防火器,是储罐的防火安全设施,它装在机械呼吸阀或液压安全阀下面,内部装有许多铜、铝或其他高热熔金属制成的丝网或波纹板。当外来火焰或火星通过呼吸阀进入阻火器时,金属丝网或波纹板能迅速吸收燃烧物质的热量,使火焰或火星熄灭,防止油罐着火。

(4)喷淋冷却装置

- 容量≥3000m³或罐壁高度≥15m的地上立式储罐,应设固定式消防冷却水系统。

- 容量<3000m³且罐壁高度<15m的地上立式储罐以及其他储罐,可设移动式消防冷却水系统。

- 喷淋水环管上喷头间距不宜大于2m,喷头出水压力不应小于0.1MPa。喷淋系统应设控制阀和放空阀,且均应设在防火堤外,距被保护罐壁不宜小于15m,控制阀后及储罐上的喷淋管道应为镀锌钢管,喷淋水进水立管下端应设排渣口。

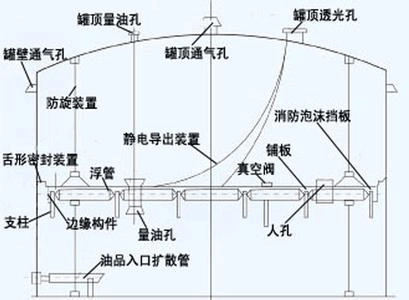

(三)内浮顶罐专用附件

(1)通气孔:浮顶环形间隙或其他附件结合部位,仍然难免有油气泄漏之处,为防止油气积聚达到危险程度,在油罐顶和罐壁上都开有通气孔。

(2)静电导出装置:在浮盘和罐顶之间安装了静电导出线。一般为两根软铜裸绞线。

(3)防转钢绳:浮顶在钢绳限制下,只能垂直升降,因而防止了浮盘转动。

(4)自动通气阀:自动通气阀设在浮盘中部位置,它是为保护浮盘处于支撑位置时,油罐进出油料时能正常呼吸,防止浮盘以下部分出现抽空或憋压而设。

(5)浮盘支柱:内浮顶罐使用一段时间后,浮顶需要检修,储罐需清洗,这时浮顶就需降到距罐底一定高度,由浮盘上若干支柱来支撑。

(6)扩散管:扩散管在油罐内与进口管相接,管径为进口管的2倍,并在两侧均匀钻有众多直径2mm的小孔。它起到油罐收油时降低流速,保护浮盘支柱的作用。

(7)密封装置及二次密封装置:容积≥50000m³的大型储罐应设置一次密封和二次密封。在雷雨多发区域,一次密封宜采用软密封,二次密封宜采用L形结构。当采用其他结构时,密封油气空间内不得有金属凸起物。

(8)中央排水管。

(三)呼吸阀和阻火器的设置

| 通气管上应安装呼吸阀 | 通气管上应安装阻火器 |

|---|---|

| 1. 甲B、乙类液体的固定顶罐和地上卧式储罐 2. 氮气或其他惰性气体密封保护的储罐 | 1. 甲B、乙、丙A类液体的固定顶罐和地上卧式储罐 2. 储存甲B、乙类液体的覆土卧式油罐 3. 氮气或其他惰性气体密封保护的储罐 4. 内浮顶储罐罐顶中央通气管上 |

五、球罐的主要附件、附属设施

(一)安全阀

- 球罐一般设两个安全阀,任意一个安全阀的排放能力都应大于球罐事故状态下最大泄放量。安全阀应选用弹簧封闭全启式安全阀。

- 安全阀应垂直,并应装在球罐顶部的气相空间部分,或装设在与球罐气相空间相连的管道上。

- 安全阀前后均设手动全通径切断阀,切断阀口径不应小于安全阀出、入口口径,阀门要保持全开状态并加铅封或锁定。

- 安全阀的定压值(泄放压力)不能大于球罐的设计压力。安全阀定压值不得随意更改。

- 安全阀排放口原则上应接到火炬系统,当受条件限制时,可直接排入大气,但排气管口应高出8m范围内储罐罐顶平台3m以上。

(二)压力表

- 球罐使用的压力表应设置压力指示仪表和压力远传仪表,且不得共用一套开口。必须与罐内储存介质适应,精度等级不应低于1.6级,压力表盘刻度极限值应为最高工作压力的1.5~3.0倍,表盘直径不应小于150mm。

- 球罐使用的压力表首次安装使用前应进行校验,之后每半年校验一次。

- 每个球罐至少应安装两个压力表,其中一个应安装在球罐顶部。球罐压力表下应设三通旋塞或针型阀,其上应有开启标志和锁紧装置。

(三)液位计

- 球罐的液面计应根据储存介质、最高工作压力和温度正确选用。液面计在安装使用前,应进行1.25~1.5倍液面计公称压力的液压试验。

- 液位计应设一套远传仪表和一套就地指示仪表。就地指示仪表不应选用玻璃液位计。低液位报警的设定高度应满足从报警开始10~15min内泵不会发生汽蚀的要求。

- 液位计应安装于便于观察的位置,液位计上最高和最低安全液位应作出明显标示。

(四)紧急切断阀

- 紧急切断阀是安装在球罐进出口管道上、发生事故或异常情况能够快速紧密切断和隔离易燃及有毒物料的阀门。

- 当球罐液位达到或超过高高液位限时,紧急切断阀能用于防止物料溢罐。

- 紧急切断阀选用故障安全型。

(五)紧急放空阀

紧急放空阀也称为安全阀的副线阀,是紧急状况下泄放罐内压力的设施,其管径不应小于安全阀入口的直径。

(六)罐底注水设施

罐底注水设施是在球罐底部泄漏时向罐内注水,以减少液化气体的泄漏、降低事故损失的补救措施。

六、储罐及附件安全管理要求

(一)储罐应按规范要求,安装高低液位报警、高高液位报警和自动切断联锁装置。储罐发生高低液位报警时,应到现场检查确认,采取措施,严禁随意消除报警。

(二)储罐进出物料时,现场阀门开关的状态在控制室应有明显的标记或显示,避免误操作,并有防止误操作的检测、安全自保等措施,防止物料超高、外溢。

(三)储罐附件如呼吸阀、安全阀、阻火器、量油口等齐全有效。

(四)储罐应按规定进行检查和钢板测厚,罐体铅锤的允许偏差不大于设计高度的1%(最大限度不超9cm)。

(五)罐内壁平整、无毛刺,底板及第一圈板50cm高度应进行防腐处理,罐外表无大面积锈蚀、起皮现象,漆层完好。