一、生产场所爆炸性环境分类与分级

(一)爆炸性环境分区

释放源应按可燃物质的释放频繁程度和持续时间长短分为连续级释放源、一级释放源、二级释放源。

(1)连续级释放源应为连续释放或预计长期释放的释放源,存在连续级释放源的区域可划为0区。

- ①没有用惰性气体覆盖的固定顶盖储罐中的可燃液体的表面。

- ②油、水分离器等直接与空间接触的可燃液体的表面。

- ③经常或长期向空间释放可燃气体或可燃液体的蒸气的排气孔和其他孔口。

(2)一级释放源(周期性释放源)是指在正常运行时,可能周期性或偶尔释放的释放源,存在一级释放源的区域可划为1区。

- ①正常运行时,会释放可燃物质的泵、压缩机和阀门等的密封处;

- ②储存有可燃液体的容器的排水口,当排水时可能会向空间中释放可燃物质;

- ③正常运行时,会释放可燃物质的取样点;

- ④正常运行时,会向空间中释放可燃物质的泄压阀、排气口和其他孔口。

固定式贮罐,在罐体内部未充惰性气体的液体表面以上的空间可划为0区,浮顶式贮罐在浮顶移动范围内的空间可划为1区;

(3)二级释放源是指在正常运行时不会释放,仅是偶尔和短期释放源,存在二级释放源的区域可划为2区。

- ①正常运行时不能释放可燃物质的泵、压缩机和阀门的密封处。

- ②正常运行时不能释放可燃物质的法兰、连接件和管道接头。

- ③正常运行时不能向空间释放可燃物质的安全阀、排气孔和其他孔口处。

- ④正常运行时不能向空间释放可燃物质的取样点。

特点:一级释放源做密闭化处理,例如取样点做密闭取样(在线分析)、接口紧密、安全阀(呼吸阀)泄放至密闭体系内部。

| 类别 | 爆炸危险区域 | 特征 | 释放源级别 |

|---|---|---|---|

| 可燃气体或易燃液体蒸汽 | 0区 | 连续出现或长时间存在 | 连续级释放源 |

| 1区 | 正常运行时可能出现爆炸性气体混合物 | 一级释放源 | |

| 2区 | 正常运行时不太可能出现爆炸性混合物,即使出现也仅是短时存在 | 二级释放源 | |

| 可燃粉尘和可燃纤维 | 20区 | 可燃性粉尘持续的或长期地或频繁地出现 | 连续级释放源 |

| 21区 | 正常运行时,空气中的可燃性粉尘可能偶尔出现 | 一级释放源 | |

| 22区 | 正常运行时,空气中的可燃性粉尘一般不可能出现,即使出现,持续时间也是短暂的 | 二级释放源 |

①当通风良好时,可降低爆炸危险区域等级,但当通风不良时,应提高爆炸危险区域等级。

②局部机械通风在降低爆炸性气体混合物浓度方面比自然通风和一般机械通风更为有效时,可采用局部机械通风。

③在障碍物、凹坑和死角处,应局部提高爆炸危险区域等级。

④利用堤或墙等障碍物,限制比空气重的爆炸性气体混合物的扩散,可缩小爆炸危险区域的范围。

(二)符合下列条件之一时,可划为非爆炸危险区域:

- 没有释放源且不可能有可燃物质侵入的区域。

- 可燃物质可能出现的最高浓度不超过爆炸下限值的10%。

- 在生产过程中使用明火的设备附近,或炽热部件的表面温度超过区域内可燃物质引燃温度的设备附近。

- 在生产装置区外,露天或开敞设置的输送可燃物质的架空管道地带,但其阀门处按具体情况确定。

(三)爆炸性气体混合物分级

| 级别 | 最大试验安全间隙(MESG)/mm | 最小点燃电流比(MICR) |

|---|---|---|

| IIA | ≥0.9 | >0.8 |

| IIB | 0.5<MESG<0.9 | 0.45≤MICR≤0.8 |

| IIC | ≤0.5 | <0.45 |

(四)爆炸性粉尘环境中粉尘分级

- IIIA:可燃性飞絮,如棉麻毛丝纤维、木纤维、人造纤维等;

- IIIB:非导电性粉尘,如聚乙烯、苯酚树脂、小麦、玉米、砂糖、染料、可可、米糠、硫磺等;

- IIIC:导电性粉尘,如石墨、炭黑、焦炭、煤、铁、锌、钛等

二、防爆电气设备

(一)防爆电气设备类型

爆炸性环境使用的电气设备与爆炸危险物质的分类相对应,被分为I类、II类、III类。

- I类电气设备。用于煤矿瓦斯气体环境。

- II类电气设备。用于爆炸性气体环境。(IIC、IIB、IIA向下兼容)

- III类电气设备。用于爆炸性粉尘环境。(IIIC、IIIB、IIIA向下兼容)

(二)设备防护等级(EPL)

- 用于煤矿有甲烷的爆炸性环境中的I类设备EPL分为Ma、Mb。

- 用于爆炸性气体环境的II类设备EPL分为Ga、Gb、Gc。

- 用于爆炸性粉尘环境的III类设备EPL分为Da、Db、Dc。

- Ma/Ga/Da:设备具有“很高”的保护等级,预期故障或者罕见故障情况不会成为点燃源。

- Mb/Gb/Db:设备具有“高”的保护等级,预期故障情况下不会成为点燃源。

- Gc/Dc:设备具有“加强”的保护等级,正常运行过程中不会成为点燃源,也可采取附加保护,保证在点燃源有规律预期出现的情况下(如灯具的故障),不会点燃。

(三)防爆电气设备防爆结构型式

| 气体 | 粉尘 |

|---|---|

| 隔爆型(d) 增安型(e) 本质安全型 (i ,保护等级ia、ib、ic) 浇封型(m,保护等级ma、mb、mc) 无火花型(nA) 火花保护(nC) 限能型(nL) 油浸型(o) 正压型(p,保护等级px、py、pz) 充砂型(q) | 隔爆型(t,保护等级ta、tb、tc) 本质安全型(i ,保护等级ia、ib、ic) 浇封型(m,保护等级ma、mb、mc) 正压型(p,保护等级pd) |

(四)爆炸危险环境中电气设备的选用原则

(1)应根据电气设备使用环境的区域、电气设备的种类、防护级别和使用条件等选择电气设备。

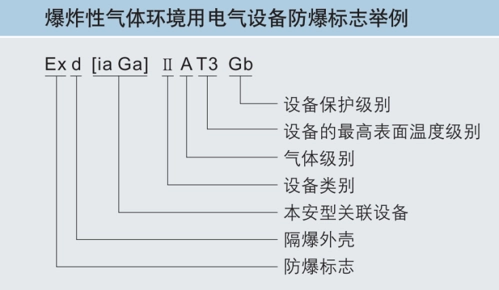

- Ex d ⅡB T3 Gb一表示该设备为隔爆型 “d” ,保护等级为 Gb ,用于ⅡB类T3组爆炸性气体环境的防爆电气设备。

- Ex p ⅢC T120℃ Db IP65 一表示该设备为正压型 “P” ,保护等级为Db,用于有ⅢC类爆炸性粉尘环境的防爆电气设备,其最高表面温度低于120℃ ,外壳防护等级为IP65。

(2)爆炸性环境内电气设备保护级别(EPL)的选择

| 危险区域 | 设备保护级别 | 危险区域 | 设备保护级别 |

|---|---|---|---|

| 0区 | Ga | 20区 | Da |

| 1区 | Ga或Gb | 21区 | Da或Db |

| 2区 | Ga、Gb或Gc | 22区 | Da、Db或Dc |

(3)防爆电气设备的级别和组别不应低于该环境内爆炸性混合物的级别和组别。

| 气体或蒸气分级 | 设备类别 | 粉尘分级 | 设备类别 |

|---|---|---|---|

| IIA | IIA、IIB或IIC | IIIA | IIIA、IIIB或IIIC |

| IIB | IIB或IIC | IIIB | IIIB或IIIC |

| IIC | IIC | IIIC | IIIC |

(4)II类电气设备的温度组别、最高表面温度和气体、蒸气引燃温度之间的关系

| 电气设备温度组别 | 电气设备允许最高表面温度/°C | 气体、蒸气的引燃温度/°C | 适用的设备温度级别 |

|---|---|---|---|

| T1 | 450 | >450 | T1~T6 |

| T2 | 300 | >300 | T2~T6 |

| T3 | 200 | >200 | T3~T6 |

| T4 | 135 | >135 | T4~T6 |

| T5 | 100 | >100 | T5~T6 |

| T6 | 85 | >85 | T6 |

(5)当选用正压型电气设备及通风系统时,应符合下列规定:

通风系统应采用非燃烧性材料制成,其结构应坚固,连接应严密,并不得有产生气体滞留的死角。

电气设备应与通风系统联锁,运行前应先通风,并应在通风量大于电气设备及其通风系统管道容积的5倍时,接通设备的主电源。

在运行中,进入电气设备及其通风系统内的气体不应含有可燃物质或其他有害物质。

在电气设备及其通风系统运行中,对于px、py或pD型设备,其风压不应低于50Pa;对于pz型设备,器风压不应低于25Pa。当风压低于上述值时,应自动断开设备的主电源或发出信号。

通风过程排出的气体不宜排入爆炸危险环境;当采取有效地防止火花和炽热颗粒从设备及其通风系统吹出的措施时,可排入2区空间。

(6)其他

- 在爆炸危险环境应尽量少用携带式设备和移动式设备,应尽量少安装插销座。

- 应当考虑把电气设备安装在危险环境之外;即使不得不安装在危险环境内,也应当安装在危险较小的位置。

三、防爆电气线路

(1)敷设位置

电气线路应敷设在爆炸危险性较小或距离释放源较远的位置。

(2)敷设方式

爆炸危险环境中电气线路采用防爆钢管配线和电缆配线。

(3)隔离密封

电气线路的沟道及保护管、电缆或钢管在穿过爆炸危险环境等级不同的区域之间的隔墙或楼板,应采用非燃性材料严密堵塞。

(4)导线材料选择

- 在爆炸危险区内,除在配电盘、接线箱或采用金属导管配线系统内,无护套的电线不应作为供配电线路。

- 在1区内应采用铜芯电缆;除本质安全电路外,在2区内宜采用铜芯电缆,当采用铝芯电缆时,其截面不得小于16mm2,且与电气设备的连接应采用铜-铝过渡接头。

- 敷设在爆炸性粉尘环境20区、21区以及在22区内有剧烈振动区域的回路,均应采用铜芯绝缘导线或电缆。

(5)电气线路的连接

铝芯绝缘导线或电缆的连接与封端应采用压接、熔焊或钎焊,当与设备(照明灯具除外)连接时,应采用铜铝过渡接头。

1区和2区的电气线路的中间接头必须在与该危险环境相适应的防爆型的接线盒或接头盒内部。1区宜采用隔爆型接线盒,2区可采用增安型接线盒。

(6)允许载流量

1区、2区导体允许载流量不应小于熔断器熔体额定电流和断路器长延时过电流脱扣器整定电流的1.25倍。引向低压笼型感应电动机支线的允许载流量不应小于电动机额定电流的1.25倍。